首页 > 新闻中心

三坐标在发动机缸体缓慢偏差检测中的应用

时间: 2024-01-15 11:13:21 | 作者: 新闻中心

缸体是发动机各个机构和系统的安装基体,其内外、前后、左右、上下布满了空间孔系。发动机内部的运动可以归结为曲轴、活塞、连杆及凸轮轴的联动,发动机各个部件的连接尺寸实际上可以确认由上述几个维度确定。由于曲轴、活塞是安装在发动机的气缸体内,缸体的加工质量显得很重要,尤其是其孔系的位置尺寸、形位公差更是保证发动机装配与运转寿命的基础。

缸体空间孔系的位置尺寸及形状、位置公差可在三坐标测量机上十分便捷、快捷地测量。

对于三坐标测量孔系的位置尺寸及形状、位置公差,关键是如何建立测量基准坐标系,测量基准坐标系的建立原则就是必须与加工基准坐标系统一。只有使检测基准与零件的加工基准坐标系一致,才可能正真的保证检测的符合性,才能够有效监控零件加工质量。因此,在编辑三坐标测量程序时,应先采测被定位加工基准的测量元素,经过构建、计算.建立待测零件的基准坐标系,然后根据被测零件空间尺寸的检验测试要求,对基准坐标系进行基准转换如平移或旋转,再采点测量被测元素,计算评价各个被测元素(如孔)在基准坐标系中位置,最后输出被测元素(如孔)在基准坐标系中的坐标值(X、Y、Z)。若需要其他的形状、位置公差,仅评价被测元素与基准元素的各种关系即可,然后输出测量结果。因此,测量的关键是建立测量基准坐标系。

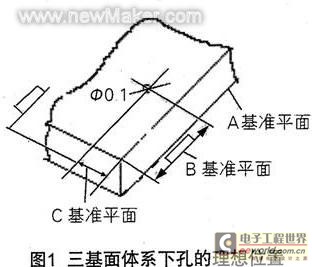

如图1,孔的理想位置就是采用 A、B、C 3个相互垂直的基准平面定位。这3个相互垂直A、B、C基准平面构成一个三面体系,常称为三基面体系,它是确定零件上各要素几何关系的起点。三基面体系里,基准平面按功能要求有顺序之分,最主要的为第一基准平面(A),依次为第二(B)和第三(C)基准平面。

三基面体系的第一基准是主要基准,第一基准实际表面A与第一基准平面的位置关系应符合“最小条件”;在此基础上,第二基准的实际表面B相对第二基准平面的关系应满足最大偏离量为最小这一要求;第三基准只要一点接触即可。在生产中,可采用下述模拟体现方法,即第一基准的实际表面与第一基准平面应满足3点接触;第二基准的实际表面与第二基准平面应满足2点接触,即第三基准的实际表面与第三基准平面应满足1点接触就可以了。据此,被测要素在三基面体系中的方位完全被确定下来,这样在评定”定向和定位误差时,能够获得唯一确定的结果。但是,同一个零件由于基准顺序确定得不同,被测要素的公差带在三基面体系中的位置也就不同。

在不同零件的基准体系中,往往既有实际基准表面又有实际基准圆柱表面,此时实际基准圆柱表面与三基面体系的关系是由两个基准平面的交线形成基准轴线。

当基准轴线为第一基准时,由三基面体系中的第一、第二基准平面构成的交线即为基准轴线,可看作两个基准。此时,理想最小外接圆柱面包容实际圆柱面A,第二基准实际表面B与第三基准平面1点接触。

当基准轴线为第二基准时,则第一基准的实际表面与第一基准平面应符合“最小条件”,即应满足3点接触;第二基准的实际圆柱面被由第二、第三基准平面构成的交线作为轴线的最小外接圆柱面紧密包容。在第一基准满足最小条件的情况下,由于实际基准要素存在着误差,包容第二基准实际圆柱表面的最小外接圆柱面与第二基准实际圆柱面只要2点接触。

利用三坐标测量程序实现批量产品的检测,在进入程序前,先要建立零件当前所处位置的控制坐标系,即在建立零件测量基准坐标系之前应先手动建立测量初始坐标系,三坐标就是根据控制坐标系寻找被测孔或其他要素所在位置来实现零件测量基准坐标系的自动测量,根据自动测量的元素来建立零件测量基准坐标系,进而实现被测孔或面的自动测量或评价。控制坐标系的建立原则就是让所检测的零件与控制坐标系的位置相对不变,或位移很小,因此应找那些加工光洁的面或孔,如果是毛坯,应使用测量支架,将控制坐标系建在测量支架上,作为批量检测的控制坐标系。下面主要介绍零件测量基准坐标系的建立。

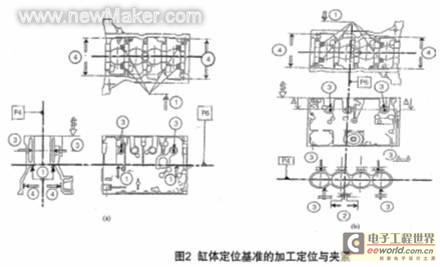

缸体定位基准的加工是以缸体毛坯作为定位基准来加工的,由于毛坯定位的特点,为了能够更好的保证加工精度一定要使用专用工装夹具,将基准坐标系建立在专用工装夹具上。定位与夹紧如图2。

b.零件测量基准坐标系的建立缸体在三坐标大理石平板上的放置方式为OPl0支架左测量面同X轴平行正放在大理石平板上,缸体自由地放在支架中的①的4个支承点上,靠④、③的各4个支承点夹紧。缸体OPl0定位基准加工采用的基准坐标系建立方法及步骤如下。

以大理石平台上测量的平面的法线轴即为Z轴,设置Z轴的坐标偏置为Z=301.968,这就是P6面;以OPl0支架的左测量面测量的平面的法线轴即为y轴,设置 y轴的坐标偏置y=-179.797,这就是P4面;三坐标测量机自动生成X轴,将X轴的0点清在第三清砂孔中点上,这就是P5面。

这样,缸体OPl0定位基准加工测量用基准坐标系就建立好了,完全同加工基准坐标系一致,其他加工的孔、面的位置测量仅仅通过元素采集、评价就可很精确地测量出来。

缸体粗加工工序所用坐标系采用一面两销,即侧面一空间理想平面P1+1只圆柱销52①+1只菱形销52②。定位夹紧如图3。