首页 > 新闻中心

技术篇 - 我们一起拆解缸体加工工艺 (上篇)

时间: 2024-04-22 21:30:37 | 作者: 新闻中心

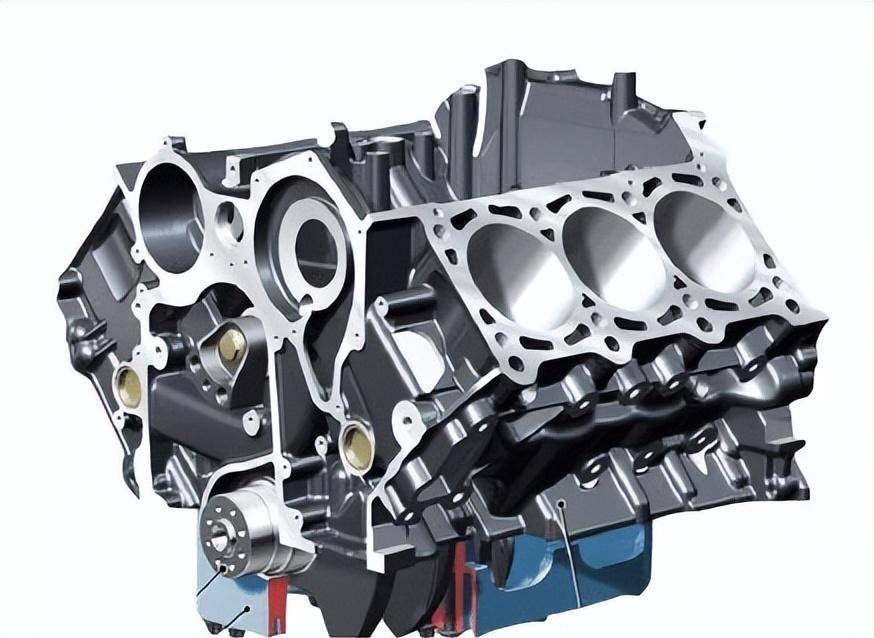

缸体又称为发动机机体,它是发动机的“骨架”,是发动机上各机构和系统的装配基础,其内、外安装了发动机所有的主要零部件及附件,承受各种载荷。因此,缸体必须有足够的强度和刚度。安装在缸体上的主要零件有缸盖、曲轴、油底壳、活塞连杆总成等,连接在缸体上的主要附件有水泵、油泵、发电机和起动机等。同时缸体也是发动机冷却液和机油的主要通道载体。

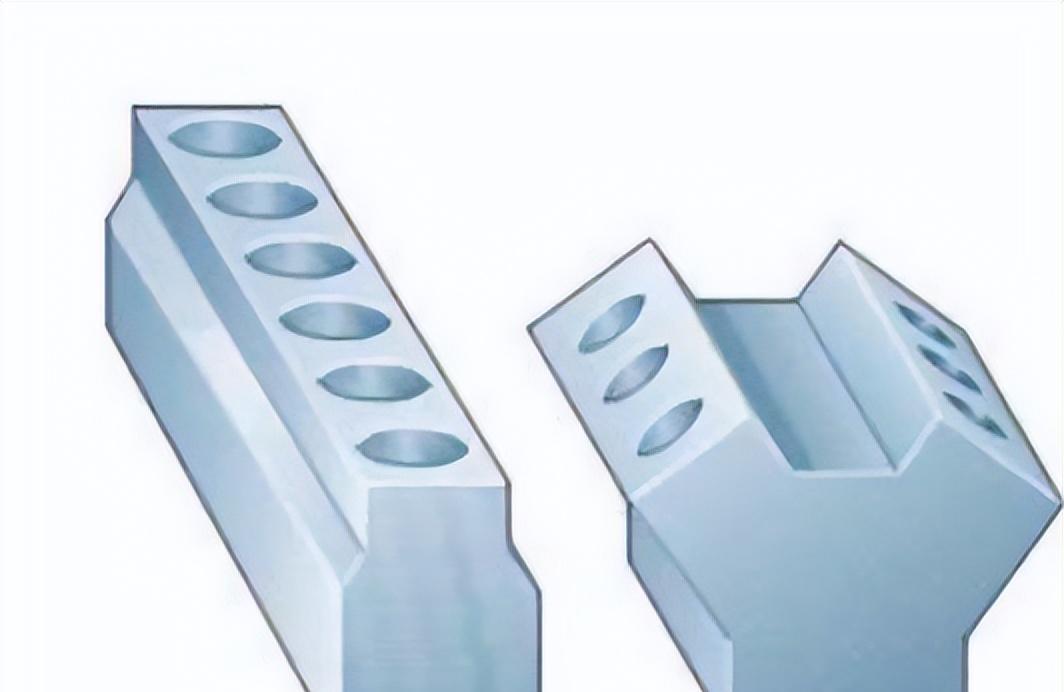

直列发动机是指所有气缸均肩并肩排列成一个平面。而V形发动机是将所有气缸分成两组,把相邻气缸以一定的夹角(多为60°)布置在一起,使两组气缸形成两个有一定夹角的平面,从侧面看气缸呈V字形,故称V形发动机。一般来说,V形发动机至少有6个或8个以上的气缸,排量达到2.5L以上,常被配置于中,高档以上乘用车。直列发动机气缸呈一字排开,缸体,缸盖和曲轴结构相对简单,制造成本较低,燃油消耗小,故在家用车上应用广泛。

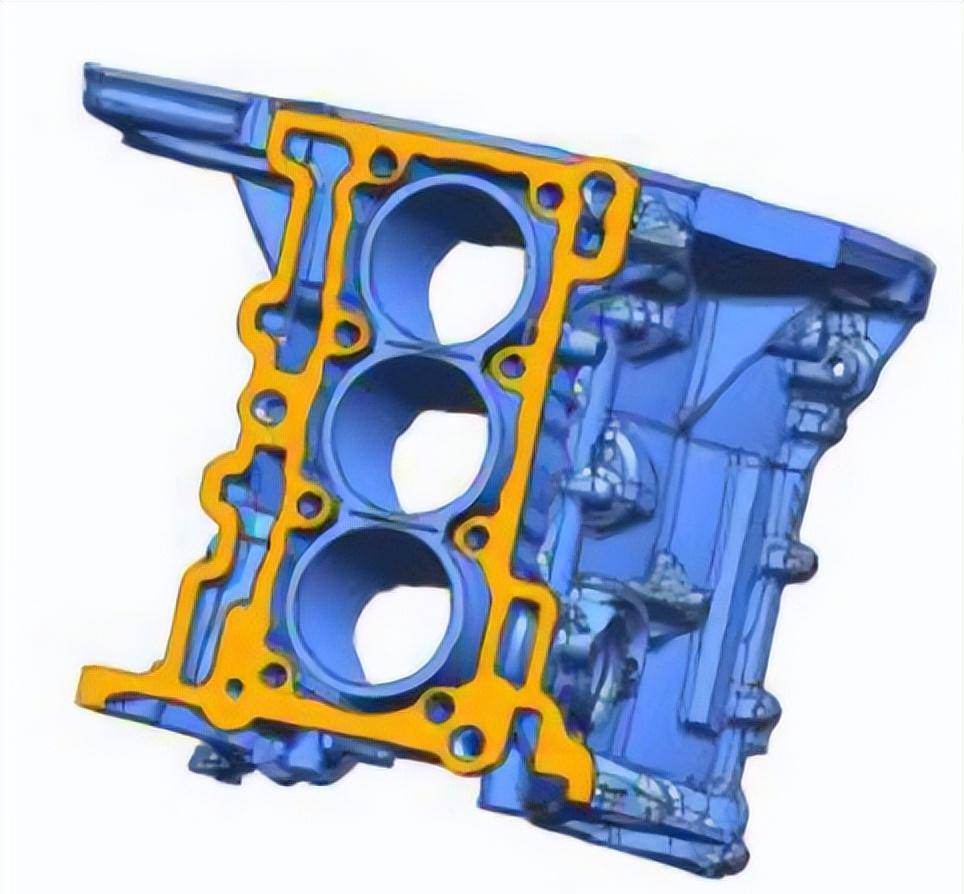

特点是主轴承孔由缸体和分体式瓦盖安装构成。这种缸体的优点是强度和刚度好,结构最简单,制造成本相比来说较低。结构如图所示。

这种形式缸体的主轴承孔由缸体和整体式瓦盖(下缸体)安装构成。其优点是刚度和强度好,提高了瓦盖的强度,所以一般更适用于一些大马力的发动机。但是制造成本比较高。结构如图所示。

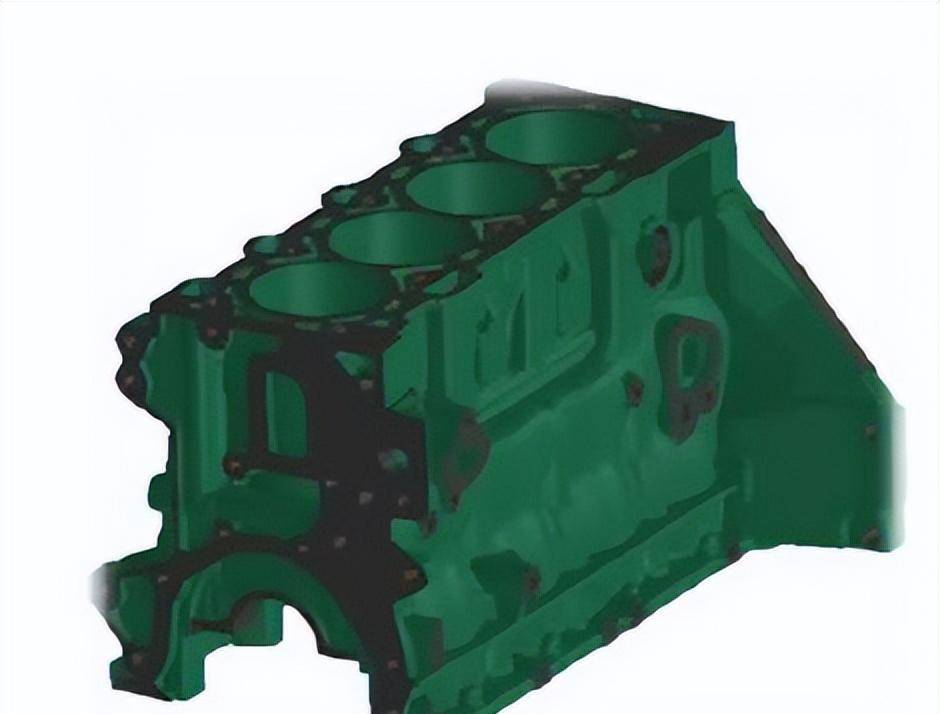

发动机缸体一般用灰铸铁铸造,有充足的韧性,良好的耐磨性、耐热性、减震性和良好的铸造性能以及可切削性,且价格实惠公道。但近年来为了达到减轻整车整备质量的要求,发动机缸体大量采用了合金材料,其中应用最广泛的合金材料就是铝合金。要注意的是,在铝合金缸体中,气缸的材料并不是铝合金,而仍然是铸铁。这主要是出于成本方面的考虑。虽然全铝合金缸体的重量还要轻一些,但由于气缸壁摩擦系数大,若使用铝合金气缸孔,则需要用硅铝合金和气缸内壁金属离子喷涂等昂贵的材料和工艺,这样将大幅度提升发动机缸体的成本。因此,在铝合金缸体中,气缸孔一般镶嵌铸铁气缸套,确保了缸孔的耐磨性,同时也减轻了缸体的重量。

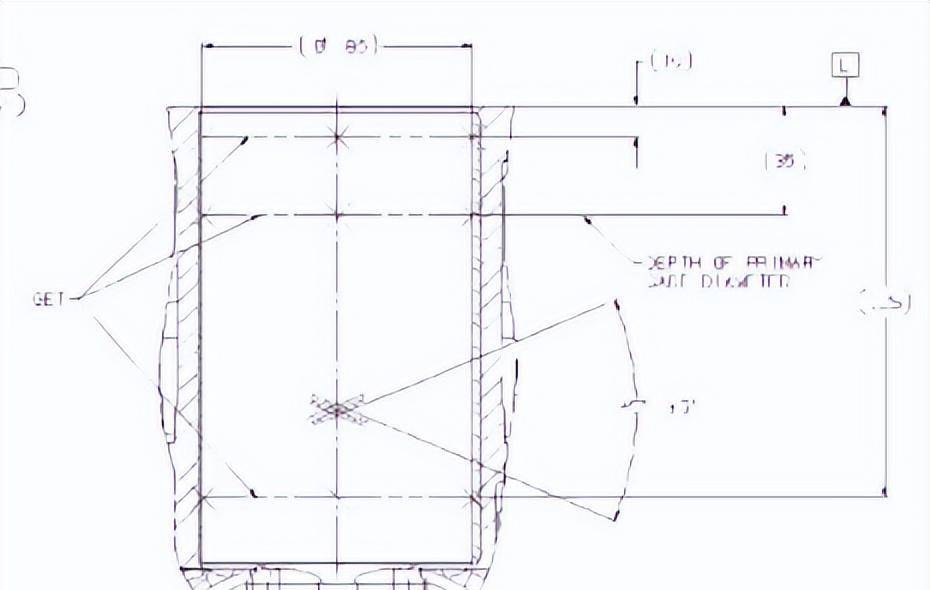

缸体顶平面又称燃烧室面,如图所示。这个面用于安装发动机缸盖,与缸盖一起形成燃烧室。高温、高压的混合气体在里面燃烧。因此,缸体顶平面的质量发展要求非常高。

例:一般缸体顶平面的平面度精度要0.05mm,表面粗糙度除了有Rz要求外,还有Wt要求。

以直列4缸发动机为例,缸体有4个气缸孔。发动机在工作时,活塞会在气缸孔内作上下往复运动,因此气缸孔的孔径大小、表面粗糙度、垂直度、圆度、圆柱度等特征都十分重要,它们将直接影响到发动机的使用性能。下面是LGE缸体关于气缸孔的相关参数指标:

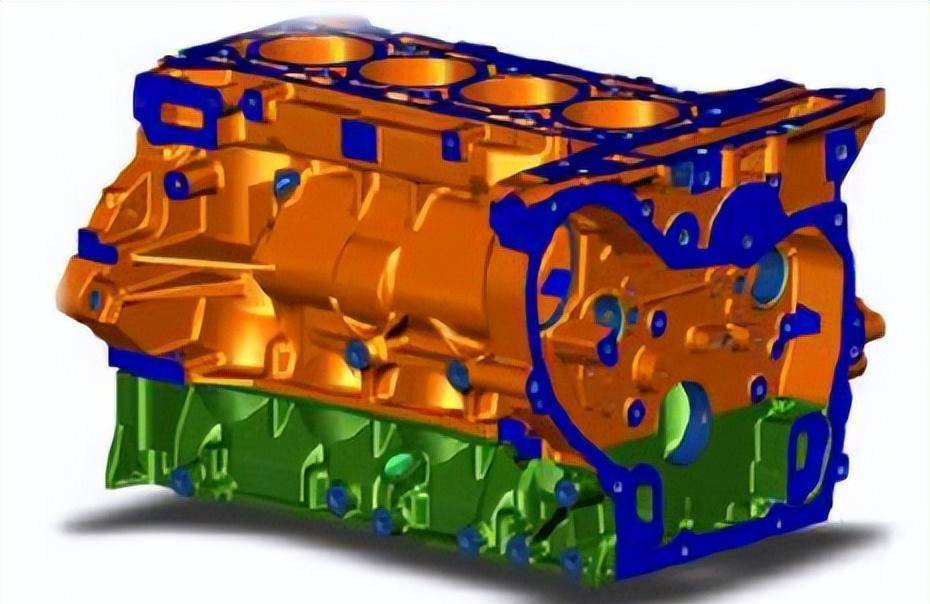

与气缸孔一样,曲轴孔也是缸体中最重要的孔系。在发动机装配线中,曲轴孔内先要安装主轴瓦(相当于滑动轴承),然后安装轴。其中,曲轴的主轴颈就支撑在轴瓦中。为了能够更好的保证曲轴能在轴瓦中正常地旋转,曲轴的主轴颈与轴瓦之间会留有一定的间隙,但这个间隙不能太大,否则会增大发动机的噪声并导致发动机振动过大。因此,有些产品会要求对轴瓦进行分组选配,即在安装轴瓦前,先要测量出缸体曲轴孔的直径以及曲轴的主轴颈直径,根据这两个直径的实际值来选择正真适合厚度的轴瓦。曲轴孔是由上,下两个半圆孔组成的:上半圆孔在上缸体中,而下半圆孔的结构,不一样的产品在设计上会不一样,有的是在下缸体中,有的是在轴承盖上。但无论是下缸体还是轴盖,他们都是通过螺栓固定在上缸体上,从而使上下半圆孔形成一个完整的曲轴孔。

曲轴孔的关键特性有直径,曲轴孔之间的同轴度及曲轴孔的表面粗糙度等。其中,曲轴孔的直径公差一般控制在0.01mm以内,同轴度公差一般控制在0.05mm以内,表面粗糙度Ra公差要求小于1.6um。

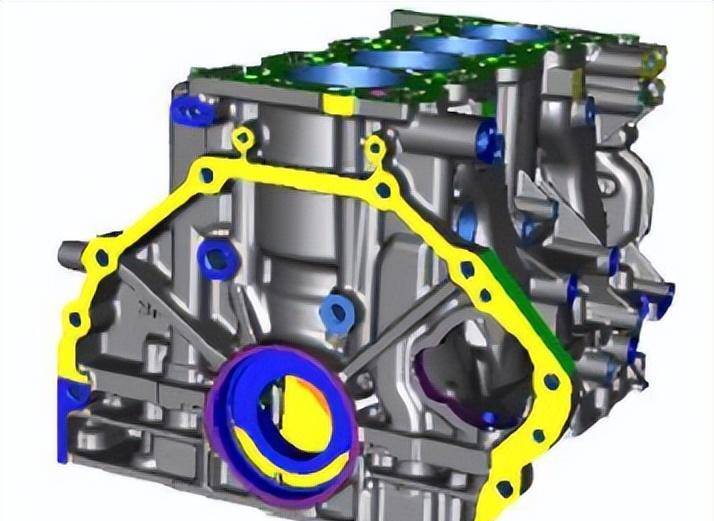

缸体前端面一般要安装水泵和机油泵总成(含曲轴前油封)等发动机重要附件,因此该面的平面度,垂直度和表面粗糙度很重要。

例:LKG缸体前端面平面度公差小于0.1,垂直度公差小于0.15,表面粗糙度除了有Rz要求外,还有Wt要求。

缸体后端面通常要安装飞轮或变速器,因此,与缸体的前端面一样,该面会控制平面度,垂直度和表面粗糙度等参数,精度与前端面的要求基本一致。

把各深孔加工尽量安排在较前面的工序以免因较大的内力,影响后序的精加工或导致断刀。

先面后孔:先加工平面,切去表面的硬质层,可避免因表面凸瘤、毛刺及硬质点的作用而引起的钻偏和打刀现象,提高孔的加工精度。

粗、精分开:有利于消除粗加工时产生的热变形和内应力,提高精加工的精度。有利于及时有效地发现废品,避免工时和生产所带来的成本浪费。

工序集中:为减少工序,减少机加工设施减少相关成本。应最大限度的集中在一起加工,提高生产效益和加工精度。相关孔集中在一台机床上加工还能够大大减少重复定位产生的定位误差,尤其是提高位置精度。

缸体加工中常见的有三种定位基准:毛坯基准、粗基准和精基准。在机加工中,一般会在生产线的第一道工序以毛坯基准做定位来加工出粗基准,在后续的工序中,需要以粗基准做定位来加工出精基准。

毛坯基准的作用是以其定位,把缸体的粗基准加工出来。不同的缸体产品,其毛坯基准可能会不一样,一般地,毛坯基准需要限制住缸体三个直线方向上的自由度和三个旋转方向上的自由度,如下图所示。

粗基准的作用是完成缸体的粗加工,尤其是一些大余量、切削负荷大的加工,如粗加工缸体的底平面,顶平面,前端面,后端面,缸孔,曲轴孔等。不仅如此,粗基准的另一个作用是用来定位,从而加工出缸体的精基准。一般粗基准多为端面定位。

缸体常见的精基准形式一般有侧面定位,油底壳面定位,下缸体结合面定位,曲轴孔定位。前三种类型都属于“一面两销”的形式.在“一面两销”定位方式中,夹具上的两个定位销最好是一个圆形销,另一个是菱形销,其目的是为避免过定位。菱形销中的两圆弧段的中心连线必须垂直于圆形销,如下图所示;否则会产生过定位,导致夹具的两个定位销无法正常进入到刚体的两个定位销孔中。

如果两个定位销都采取了圆形销,那么为避免过定位,定位销和销孔的配合间隙必须加大,否则会导致定位销没办法进入工艺销孔内。因此,采用两个圆形销的“一面两销”方案,由于圆形销与工艺销孔的配合间隙要大于一圆形销一菱形销的方案,故其定位精度要略低一些。

采用曲轴孔定位来加工的特征一般都比较关键,并且和产品的功能运作息息相关,比如燃烧室面,前后端面,缸孔。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。